超高频RFID读写器设计细节

近年来,RFID技术已经在社会众多领域开始应用,对改善人们的生活质量、提高企业经济效益、加强公共安全以及提高社会信息化水平产生了重要的影 响。根据预测,RFID标签技术将在未来2~5年逐渐开始大规模应用,到2008年RFID标签仅在全球供应链领域的市场需求将达到40亿美元。RFID 技术已在世界各地得到广泛的应用,并在安全,金融,物流等领域发挥出巨大优势,以美国,日本和欧洲为首的发达国家对该技术的应用研究已达到相当高的水平, 而我国则处于起步阶段,大多采用引进的技术成果,因而研究该技术已成为当今社会发展的必需,国内各企业RFID产品多集中在LF、HF等频段,技术含量 低,相互问主要是小规模/低成本的恶性竞争。而UHF频段RFID产品技术门槛高,国内具备自主研发UHF频段RFID产品实力的企业风毛麟角。

随着UHF频段中国标准的逐渐明朗化和物流、智能交通、数字景区等应用的需求.UHF频段RFID产品在RFID产业中所占市场份额会越来越大。开发出具有数据纠错、去冗、存储和转发以及时间管理功能的智能型读写器产品系列将是产品发展的方向。

1 硬件系统的设计与实现

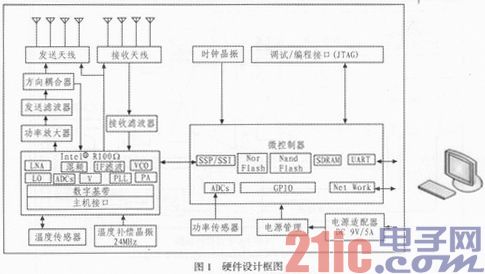

读写器的硬件设计主要由射频芯片控制(硬件和固件结合的Intel R1000固件处理器)模块,集成的射频收发(Intel R1000)模块,功率放大PA模块,以及外部通信控制和存储模块四个部分组成,其中射频控制模块采用了ATMEL公司的AT91SAM9263芯片,其 主要完成固件控制及智能空中接口协议、RFID控制逻辑和主机命令解码和控制,其与主机间的通信通过USB接口来完成;射频模块包括了RF多路复用电路, 高频开关,循环器和耦合器电路;外部通信控制和存储模块主要完成上位机与控制芯片间的通信、调试和对固件的控制。

读写器(Reader)的收发采用了两路独立的通道,分别有发送天线和接收天线及其相关的滤波等电路组成,每组天线系统通过高频开关外接四组天线, 四组发送和接收天线可以通过射频控制芯片AT91SAM9263来选择,发送和接收分开可以有效的提交整个RFID系统的整体性能,降低接收和发送系统间 的干扰,在实际设计中也可以通过外部电路的改动采用单天线设计,设计中采用了四组天线,这样可以特殊场合下有效的扩大TAG的接收空间和范围。硬件组成框 图如图1所示。

如图1所示UHF频段的RFID系统可分为射频电路和基带电路两部分,射频电路部分完成高频信号的调制/解调,发射/接收,是标签和读写器之间的高 频接口。基带电路部分主要完成射频系统控制,高频信号的编解码等功能,同时其也要完成UHF RFID读写器与外部设备或者Host主机之间的通信接口的任务。基带部分是整个读写器平台的核心控制部分,其支撑着整个RFID读写器系统的工作,来完 成射频模块的控制和通信。

在RFID阅读器的设计中,为了对整个系统有更好的检测,能够实时的对系统的运行情况有比较清晰的了解,特意在设计中增加了系统检测,在R1000的芯片的 模块中原有AD模块但是其精度装换速率达不到设计的要求,所以在设计中采用了外部AD来完成对检测的信号的转换,然后将转换信号传送给ARM微控制器,由 ARM来完成系统的状态监控。

在设计中为了设备可以组网以及远距离读写和传输数据,在设计中采用了以太网设计,从而使阅读器可以在更大的距离空间上对标签读写,并完成大规模组网。

Host主机作为整个系统的主控核心,负责上述过程中传控制,ARM微控制器的组网数据传输操作受控于Host主机。USB接口在本系输统中不仅用 作一种数据传输的接口,同时我们还利用其来完成PC机和读写器之间的“对话”。通过设计在PC端的控制软件,我们可以实时的给读写器发送控制信号,如系统 复位信号,工作使能信号,标签读写,数据传输,功率控制等,同时读写器也将给Host主机反馈相应的状态信号,如天线开关状态、功率信号等,从而配合上层 软件来控制系统的工作过程。最后,通过JTAG接口来完成对读写器的工作状态的实时观测和调试。从而可以准确无误的验证在整个读写器工作过程中,对标签的 读写和数据处理的正确性和可靠性是否满足我们的设计要求。

在设计中R1000射频芯片不但集成了大量的射频元件,而且在内部集成了温度检测和功率检测功能,并在内部各个关键的核心射频电路有外接的检测输出管脚,这使板卡的运行状况和功率检测实现了实时的检测和控制,能够保证系统的良好运行。

2 外部PA电路设计

在采用内部PA时,RFID读写器的作用距离十分有限,只有大概2米的距离,这在很大程度上限制了RFID超高频读写器的应用,基于这个问题,在输 出功率需求下,IntelR1000片上PA可以做为外部功率放大的一个驱动,通过外部PA子板来完成信号功率放大,然后连接至主板。

Intel R1000的内部PA输出经过一个偏置匹配网络连接到一个SMA连接器上,然后通过SMA输出到PA子板作为其外部PA驱动,其连接图如3.26所示。在 设计中主板和PA子板之间的连接我们通过同轴电缆来连接,如果要对Intel R1000的输出做测试,可以将同轴线缆断开,通过SMA接口用仪器进行测试。

输出信号在经过一个PA驱动后,经过一个正交耦合芯片XC0900E-03S,将信号变换为两个正交90度的信号,然后输出到两个平行的集成功率放 大(PA)芯片MAAP-007649-000100,如图3虚线内PA子板框图所示,在其经过功率放大后两路信号输入到一个3 dB的正交耦合芯片内进行耦合,输出一路功率放大信号,在本设计中此放大信号经过一个谐波抑制的低通滤波器LPF后,通过同轴线缆输出到主板上的定向耦合 器,然后经过输出通道输出。经过PA子板的放大后,其可以在900-930MHZ(US)和865-868MHZ(European)频段输出+34 dB的输出功率。其全部增益通过多级放大电路来实现。

设计中PA板采用了独立电源供电的方式,这样可以保证功率放大电路需求的稳定电源需求,输入电压为7.5 V,采用外部线性DC适配器输入。其工业工作温度范围为:-20/+75℃。输入PA模块的信号为从Intel R1000射频芯片输出的最大+10dB调制信号。在本PA板卡中PA具有固定增益,因为Intel R1000支持变换增益范围,其可输出入PA模块的信号范围为-6~+10 dB,PA的变化增益范围大概是15~30 dB,其可以支持在TX通道上16 dB的变化增益,其变换间隔为0.5 dB。

2.1 外部PA中带通衰减滤波器设计

利用带通滤波器功能电路的原理,我们设计的超高频使用频率范围是860~960 MHz,在外部PA部分设计中,我们通过对在multisim中对PA中带通滤波器的仿真,测试我们设计的读写器的使用频率范围。图5是仿真结果PA最大 的线性功率输出大于或等于34 dB,在考虑大约3dB多路损耗和滤波损耗,以及1 dB线缆和开关损耗后,输出到天线端口的输出功率大约有+30 dB。PA板卡的噪音干扰可以控制在6 dB以内,整个PA系统的输入输出阻抗为50Ω。在设计中要特别注意PA的散热设计,在实际设计中可以通过温度感应来调整PA的方式来补充直接的散热设 计,这样可以更为有效的控制功率和优化散热设计。通过电源控制电路,我们可以在需要时关闭PA,降低整个板卡的功耗。